18016091277

欢迎访问EV之家首页!新能源物流车 新能源货车电动物流车 新能源物流车

18016091277

2020-02-14

2020-02-14

浏览次数:11,823 次

浏览次数:11,823 次

车研社资讯平台

车研社资讯平台

很显然,在政策与成本竞争的双重倒逼作用下,新能源技术需要不断向低成本、模块化和标准化演进。而”技术成本”的下降在此时绝非坏事,包括贵金属材料成本、研发和制造成本的降低,会大幅减轻整车的规划压力,一方面给品质提升预留更大空间,一方面保持价格优势,提升整体性价比。

实际上,特斯拉Model 3所采用的基于21700集成化大模组已经展现出了这种趋势的效果,相对此前Model 3仅电池成本就降低了35%,这在很大程度上帮助Model 3成为全球市场的重磅炸弹。

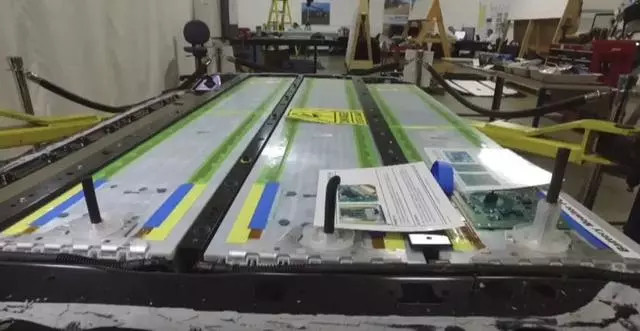

(Model 3大模组解剖图)

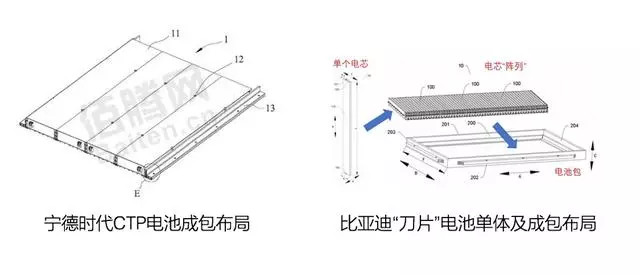

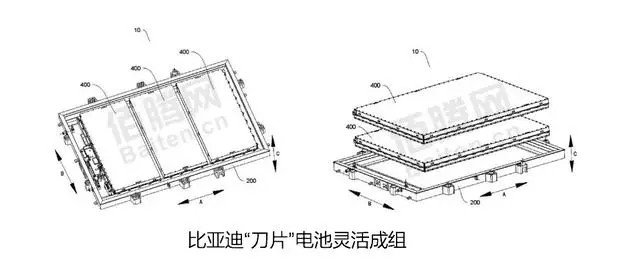

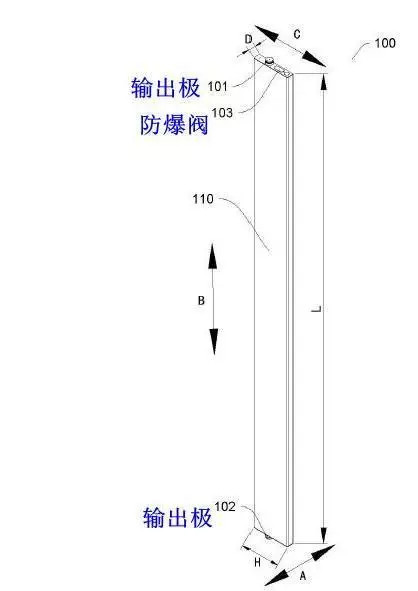

而作为国内新能源技术的输出者,宁德时代和比亚迪都已经在这股趋势之上,发布了自己的电池集成化技术。宁德时代CTP(Cell To Pack)技术路线基于高镍三元锂架构,其核心是减少了模组数量,直接由多个大容量电芯组成标准化电池包,再灵活堆叠组成更大的电池模块,适应不同车款的储能需要。而比亚迪的”刀片”电池则基于其所擅长的磷酸铁锂技术,电池单体同样向大容量进化,但电芯形状更加扁平、窄小(长边可以定制变化,单体最大稳定长度可以达到2100mm),因此形象化的取名”刀片”。多个”刀片”捆扎形成电池包模块,通过少数几个大模组的组合成电池模块。

两种技术状态在减少模组结构、提升封装效率上可以说是殊途同归的,大幅减少单体连接线束以及相关的流程工艺成本,大幅度提高成组效率(能量密度),不过从应用角度来看,还是能发现一些区别。

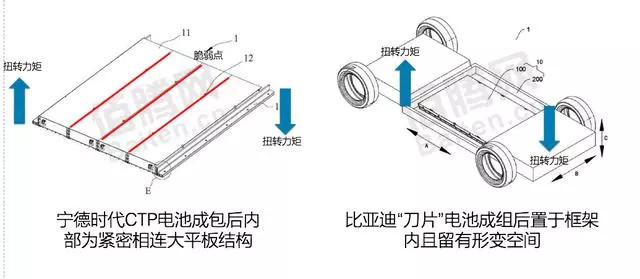

从结构耐久性上看。

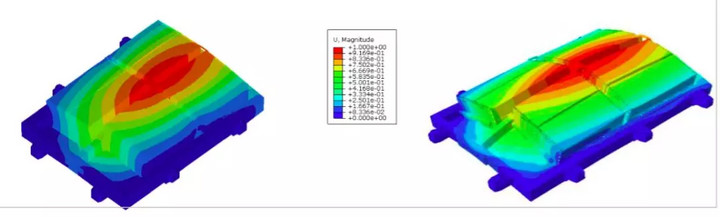

作为布置在车底的大质量单体部件,电池模块必须考虑结构强度对于复杂用车环境的适应性。侧向碰撞的抵御能力是最显而易见的需求,而往往厂家通过电池包外壳的结构和材料运用提升这一方面的能力。不过,对于长期使用的私家车而言,普遍采用非承载式车身,没有大梁,电池结构还需要能够承受车身反复形变带来的长时间应力变化。

(电池包受扭转力仿真模型图)

通过结构分析,我们可以看到,宁德时代CTP技术因为考虑到体积封装效率的最大化,大模组之间的连接可靠性更容易受到对角线反复切应力的影响,对于高压线束和冷却系统的连接挑战比较大,长期使用的可靠性有待验证。而比亚迪”刀片”电池实际上仍然保留了模组封装和电池包封装的整体构型,同时从专利图可见,其电池包封装将有可能根据车型需要,预留形变空间,避免超薄大电芯直接受力。从结构耐久性上看,比亚迪刀片电池封装更容易做出可靠的产品。

不过,这样的保险结构也会带来其他问题,从目前公布的数据来看,比亚迪采用体积功率密度作为衡量指标,而没有公布大家已经普遍使用的重量功率密度数据,可以猜想其结构重量叠加铁电池本身的比能不高效果,导致其在工信部标准测量平台上重量功率密度并没有显著突破,根据之前的信息预计,刀片电池成包重量功率密度可能达到180Wh/kg左右,处于目前的主流水平。

从结构匹配性上来看。宁德时代作为单一的电池和相关技术供应商,需要面对更多产品配型的考虑。不过,从目前的专利细节上看,CTP大模组的高度是不可改变(而且并不够轻薄),同时需要配套配型外壳,以适配安装在不同的车型上。这样的结构需要整车厂家在产品规划上相应作出调整,而比较困难的问题在于目前还没有大规模销量作为开发的支撑,厂家针对单一电池供应商的配型需要做设计调整风险是非常大的。这可能也是其呼声大,但真正计划投产少的原因之一(目前已知北汽确定将会装车投产)。

(宁德时代CTP电池大模组解剖图,左侧为商用车大模组参照)

作为自己就生产新能源汽车的比亚迪来说,”刀片”电池可能从一开始就考虑到了自家产品的多规格适应性需求。”刀片”的窄边做得尽量小,这就意味着在垂直高度上可以更容易适应高底盘和低底盘车型的需要。而在未来,更可以基于此开发超薄底盘的多功能车,让用户的使用空间更多,挖掘新能源车的优势。同时,我们也看到,这种超薄电池的叠压应用可能,这可能是为商用以及高底盘大型SUV产品准备的,能够存储更多的能量。

(刀片电池高度更有优势,适配车型灵活)

从单体构型特点上看。

宁德时代CTP电池的另一个特征是单体电芯的大容量化,单体容量从最初的50Ah到现在的超过200Ah,大大减少了壳体的占比,同时在充放电倍率不变的情况下,采用简单的串联结构就可以输出或者是接受更大的电流(提升动力和充电便利性)。另外,宁德时代目前公开的资料显示,CTP电池组仍然会采用方壳封装,考虑到目前高镍电池的稳定性,这种封装应该是比较好的选择。

比亚迪”刀片”电池的单体设计最初让我感到有些意外。首先,如此大的单体长度并不是一种稳固的力学结构,受到侧向力时的形变抵抗能力非常弱,而通常电池工作时会带来内部压力导致外壳膨胀,进而向周围电池施压。所以在成组时不得不谨慎考虑间隙问题,一方面要防震,一方面是消除侧面受力,在这方面还缺少证据。

(刀片电池对侧向力抵御比较脆弱)

而另外的技术挑战可能来自于电芯内部卷绕方式,猜测其内部会采用多个电极+多个独立卷绕单元的形式,实际上可以看做是多个小电池组成一个大电池只不过这些小电池共用一个封装。这对于每个单元的均一性挑战非常大,因为电池性能总会遵循木桶原理,最差的那个决定了整体表现!

最终总结。整体来看,宁德时代CTP电池和比亚迪”刀片”电池是各有千秋的。宁德CTP功率密度更高,成组效率更高,对于大多是整车厂成本控制更为友善,也更容易在重量一定的前提下,推出更长续航能力的产品;而比亚迪的”刀片”电池在结构灵活性和耐久性上更具价值和想象空间,大大增加了铁电池的性能表现,让其从商用或者是低端产品用,重新回归主流,这不得不说也是一种可观的进步。

而从另外的角度来看,两者的技术架构差异也表明一个事实,虽然两家企业同为新能源汽车的技术输出者,但比亚迪本身作为整车厂的技术累积是有优势的,这种优势可能不取决于单一指标的提升,更多是对用户环境的理解和合理化解决,我想着也应成为其长期价值的立足点。

扫一扫,即刻进行对话